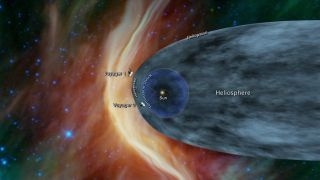

Crédito de imagen: NASA / JPL

Aquí estaba: 26 años, nunca antes había trabajado en un proyecto de vuelo, y todos los ojos estaban puestos en mí. Cada vez que pasaba por la oficina del proyecto Pathfinder, Tony Spear, el gerente del proyecto, me rodeaba con el brazo y anunciaba: "Hola a todos, toda la misión depende de este tipo aquí".

Nuestra tarea consistía en diseñar y construir bolsas de aire para el aterrizaje de Pathfinder en Marte, un enfoque que nunca se había utilizado en ninguna misión. Las bolsas de aire pueden parecer un producto simple y de baja tecnología, pero fue revelador descubrir lo poco que sabíamos sobre ellas. Sabíamos que la única forma de descubrir lo que necesitábamos aprender era construir prototipos y probarlos. Simplemente no sabíamos cuán ignorantes íbamos a ser.

Las bolsas de aire parecían una idea loca para mucha gente. Nadie dijo eso, claro, pero parecía haber una sensación generalizada de que las bolsas de aire no iban a funcionar. "Los dejaremos salir y perder el tiempo hasta que caigan de bruces". Ese fue el mensaje tácito que recibí día tras día.

El principal temor de todos sobre el uso de estas bolsas de aire gigantes era que el módulo de aterrizaje sería enterrado en un océano de tela cuando las bolsas de aire se desinflaran. Comencé la búsqueda de una solución construyendo modelos a escala de los airbags y el módulo de aterrizaje, y jugué con ellos en mi oficina durante un par de meses.

Construí los modelos de cartón y plástico, y los pegué con cinta de embalaje que obtuve de la ferretería y cinta de la tienda de telas. Utilicé un pequeño inflador de balsa que tenía en casa para inflar mis bolsas de aire modelo. Una y otra vez, llené las bolsas de aire en miniatura y luego las dejé desinflar, observando lo que sucedió.

Me engañé con una docena o más enfoques antes de que finalmente se me ocurriera algo que pensé que funcionaba. Lento pero seguro, se me ocurrió la idea de usar cuerdas que zigzaguean a través de las presillas de los cinturones dentro de las bolsas de aire. Tire de los cordones de cierta manera, y los cordones dibujarían toda la tela y la contendrían. Espere para abrir el módulo de aterrizaje hasta después de que todas las bolsas de aire se hayan retraído y la tela esté bien escondida debajo.

Prueba en otra escala

Una vez que construimos modelos a gran escala para realizar pruebas de caída, comenzamos haciendo caídas verticales simples, primero a 30 pies y luego hasta 70 pies. Las bolsas funcionaron bien, aunque fue interesante observar la forma en que rebotaban como una pelota gigante. La gente comenzó a darse cuenta de que el concepto podría ser razonablemente sólido. Pero aún teníamos nuestros escépticos. Incluso después de que resolvimos la mecánica de las bolsas de aire, quedaba una gran pregunta: ¿qué pasa con el terreno rocoso marciano?

Al aterrizar en Marte, tuvimos que aceptar lo que la Madre Naturaleza nos dio. El Pathfinder no tendría una pista de aterrizaje. Para simular las condiciones en Marte, trajimos grandes rocas de lava del tamaño de un pequeño escritorio de oficina. Eran rocas de lava reales que nuestros geólogos habían salido y recogido; Si trataras de manejar uno de ellos, te cortarías las manos.

Cuantas más simulaciones de paisajes probamos, más comenzamos a romper las bolsas de aire. Las cosas no se veían bien. Una vez más, nos dimos cuenta de que esta era un área que simplemente no entendíamos. El desafío era proteger la capa de vejiga, esencialmente el tubo interno del sistema de airbag, con la menor cantidad de tela posible porque el proyecto no podía permitirse simplemente arrojar masa al problema. Probamos material tras material Kevlars y Vectrans de alta resistencia entre ellos, aplicándolos en docenas de configuraciones diferentes al exterior del airbag.

En última instancia, sabíamos que podíamos arrojar más y más material y crear un sistema de bolsas de aire con un rendimiento razonable, pero el peso de esa solución habría sido a expensas de otra cosa que habría que sacrificar otro componente de Pathfinder. Sin embargo, no íbamos a Marte solo para aterrizar allí y tomar algunas fotos. Queríamos ir allí y hacer ciencia y necesitábamos instrumentos para hacer esa ciencia. Así que hubo mucha motivación para crear el sistema de airbag de menor masa y mayor rendimiento que pudimos.

5, 4, 3, 2, 1

Cada prueba se convirtió en un ritual, porque tomó entre ocho y diez horas preparar el sistema, incluido el transporte de las bolsas de aire a la cámara de vacío, conectar toda la instrumentación, elevar las bolsas de aire hasta la parte superior de la cámara y asegurarse de que las rocas estaban en el lugar correcto y preparando las redes.

La cámara de vacío donde hicimos las pruebas de caída utilizó tanta potencia que solo pudimos probar en medio de la noche. Una vez que se cerraron las puertas de la cámara de vacío, se necesitaron tres o cuatro horas para bombear la cámara. En ese momento, todos se pusieron a cenar o se relajaron un rato, antes de regresar a la medianoche o la hora señalada. Luego tuvimos otros 45 minutos para revisar toda la instrumentación, revisar las listas de verificación y, finalmente, la cuenta regresiva.

Los últimos 30 segundos de la cuenta regresiva fueron insoportables. Toda esa anticipación, y luego todo el impacto duró menos de un segundo.

Cuando terminamos una prueba de caída, supimos de inmediato si fue un éxito o un fracaso. Brian Muirhead, el gerente de sistemas de vuelo, siempre insistió en que lo llamara de inmediato, sin importar lo tarde que fuera. A las 4 a.m., lo llamaría a su casa y tendría que darle la noticia: "Brian, reprobamos otra prueba".

Cada prueba fue seguida por una carrera de alta presión para descubrir qué salió mal, qué prueba ejecutar a continuación, cómo reparar las bolsas muy dañadas y cómo incorporar simultáneamente cualquier nueva "solución experimental" que se nos ocurrió. Como equipo, acordamos un curso de acción, generalmente de mal humor y falta de sueño durante un desayuno grasiento en un restaurante local. Luego, la gente de ILC Dover descubriría los nuevos patrones que debían generarse, así como la ingeniería detallada para garantizar que las costuras y los diseños de puntadas pudieran manejar las cargas de prueba. Nuestro héroe fue nuestra alcantarilla principal, que incidentalmente cosió los trajes de luna de Neil Armstrong y Buz Aldren. Trabajó en condiciones menos que ideales mientras dormíamos y convertimos nuestras ideas a veces inusuales en realidad. Por lo general, al día siguiente estábamos listos para hacerlo de nuevo.

Tony Spear y Brian entendieron los desafíos que enfrentamos. Sabían que teníamos un equipo sólido trabajando en esto, y siempre los mantuve informados sobre el progreso técnico. Siempre fueron comprensivos, pero eso no quiere decir que siempre fueron felices.

De vuelta al tablero de dibujo

Dijimos: "Está bien, comencemos a hacer análisis, modelado por computadora de las bolsas de aire y el impacto contra las rocas". Al mismo tiempo, ampliamos nuestro programa de prueba para comprender cómo optimizar esta capa de abrasión del airbag.

Resultó que el tiempo, el dinero y el esfuerzo que dedicamos al modelado por computadora no valieron la pena. Aunque ejecutamos los programas más sofisticados disponibles en 1993 y 1994, los resultados no nos ayudaron a diseñar la capa de abrasión. Tuvimos que confiar en nuestros prototipos.

Después de hacer docenas de pruebas de caída, observar los datos y estudiar lo que estaba sucediendo, comenzamos a darnos cuenta de que una sola capa de material pesado no era la solución. Múltiples capas de material liviano pueden resultar más fuertes.

Nos vimos obligados a decidir sobre el diseño final de la capa de abrasión para cumplir con nuestras pruebas de caída de calificación programadas. En términos de naves espaciales, se supone que esta es la última prueba que ejecuta para calificar su diseño final. Para cuando llegues a ese punto, se supone que no hay duda alguna de que tienes un sistema completamente funcional que cumple con todos los requisitos de la misión. Se supone que es un proceso de marcar la casilla que el sistema está listo para el vuelo. El problema era que en ese momento todavía solo habíamos tenido un éxito parcial; nunca tuvimos esa calificación A +, 100% en ninguna de nuestras pruebas de caída.

Volando para ver la última prueba de caída, mi avión se retrasó. Uno de mis colegas en la instalación de prueba llamó y me preguntó: "¿Quieres que te esperemos?" Le dije: "No, adelante".

Cuando llegué a las instalaciones, el equipo de prueba no estaba allí. Entré en la sala de control y me encontré con el tipo que procesa las cintas de video. "¿Entonces qué pasó?" Le pregunté. "¿Ustedes hicieron la prueba?" Señaló una videograbadora y dijo: “El video está ahí. Solo sigue adelante y presiona play ”.

Entonces, toco play. Abajo viene el airbag en el video que golpea la plataforma y explota catastróficamente. Mi corazon se hundio. No lo lograríamos. Pero luego me di cuenta de que había algo extrañamente familiar en el video que acababa de ver. En un instante se me ocurrió; habían grabado el video de nuestra peor prueba de caída. La broma práctica podría significar solo una cosa: habíamos tenido una prueba de caída exitosa y finalmente estábamos listos para comenzar.

Fuente original: Historia de NASA / JPL